一、技術突破:重新定義相控陣探傷標準

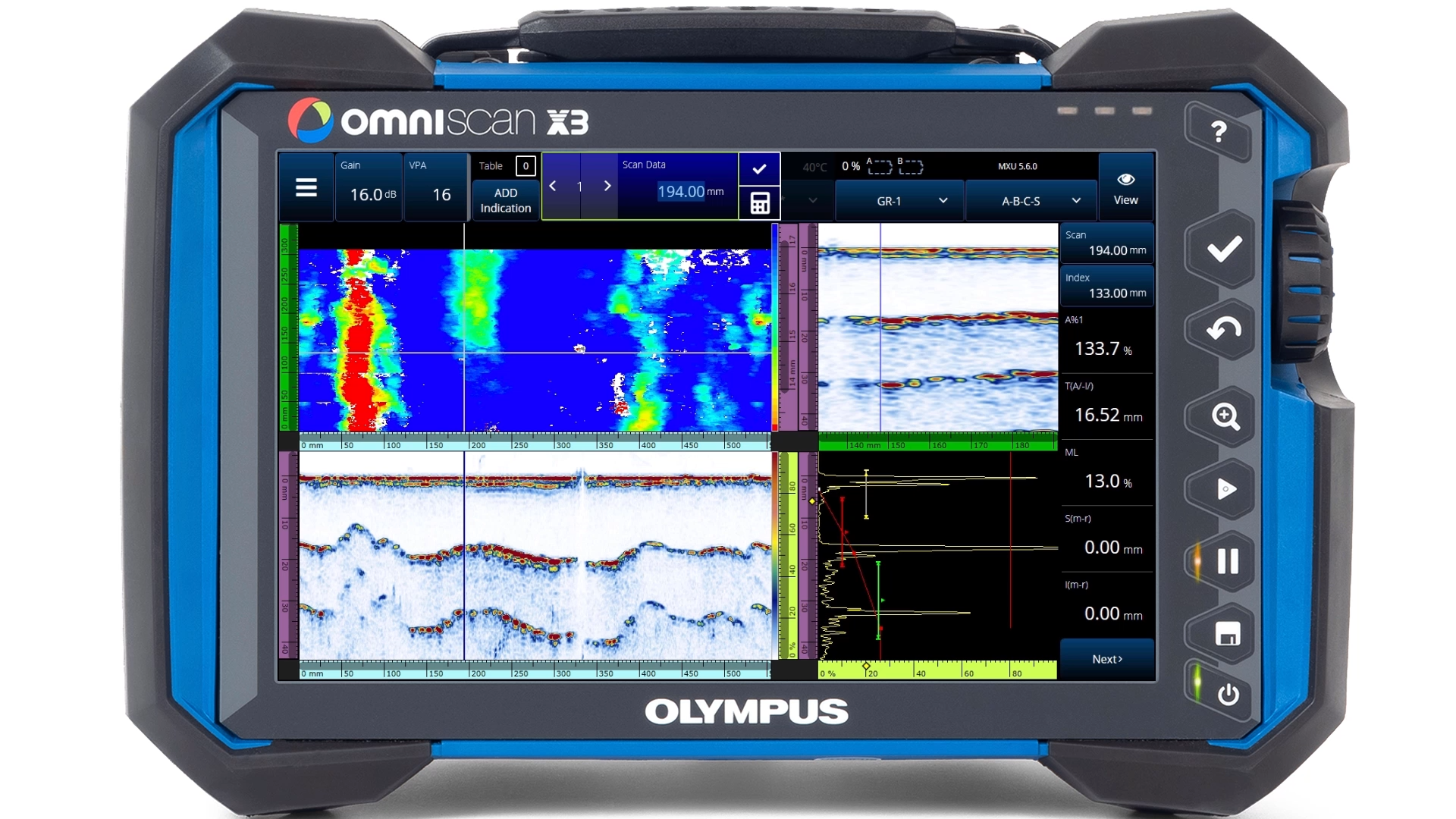

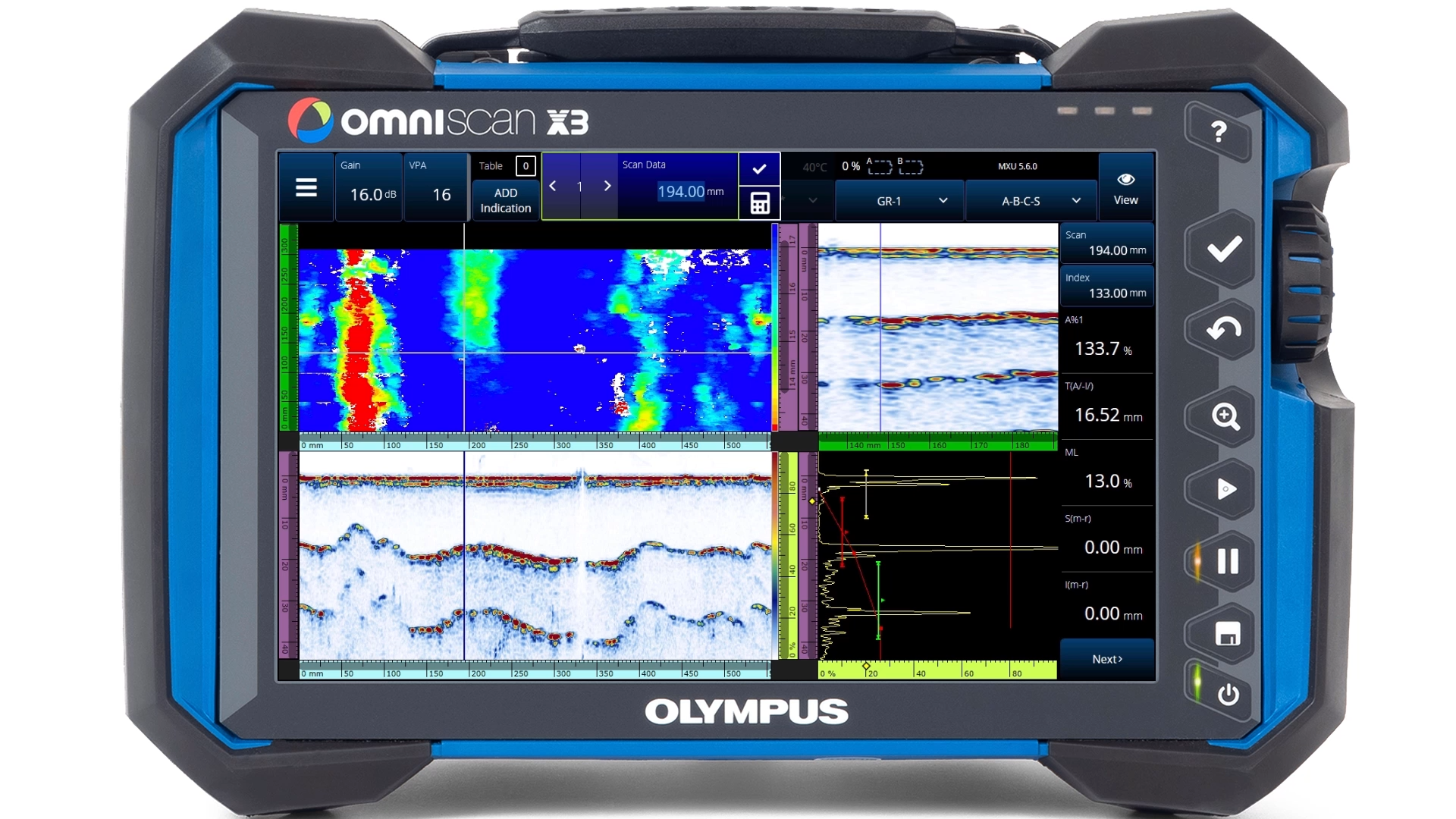

在工業無損檢測領域,奧林巴斯 OmniScan X3 相控陣探傷儀憑借其出色的技術創新,為探傷工作帶來了變革,成為眾多工業企業確保產品質量與安全運行的得力助手。

(一)全聚焦成像技術(TFM):細節捕捉到微米級

OmniScan X3 搭載的實時全聚焦方式(TFM)技術,無疑是其最為閃耀的亮點之一。在傳統的探傷儀中,微小缺陷的檢測一直是個難題,就像在黑暗中尋找一粒微小的沙子,難上加難。而 OmniScan X3 的 TFM 技術卻打破了這一困境,通過 1024×1024 網格分辨率與動態包絡處理,將缺陷成像精度提升至行業新高度。即使是 0.1mm 級的微裂紋,也能在 10.6 英寸高亮屏上清晰呈現出其輪廓,仿佛將微小的裂紋放大在眼前,讓檢測人員一目了然。

在實際檢測過程中,配合 4 角度同步顯示功能,OmniScan X3 能夠實現缺陷在三維空間的精準定位。曾經,在對航空發動機葉片進行檢測時,傳統探傷儀由于無法精準定位微小缺陷,導致部分存在隱患的葉片未能被及時發現,給飛行安全帶來了潛在威脅。而使用 OmniScan X3 相控陣探傷儀后,這些微小缺陷無處遁形,其 4 角度同步顯示功能就像從不同角度對葉片進行全面審視,成功解決了傳統探傷儀在復雜結構件中的漏檢難題,大大提高了航空發動機葉片的檢測可靠性,為航空安全提供了更堅實的保障。

(二)聲學影響圖(AIM):掃查計劃可視化預判

另一個創新性的功能 —— 聲學影響圖(AIM),同樣為 OmniScan X3 增色不少。在以往的探傷工作中,檢測人員就像在黑暗中摸索前行,很難提前知曉掃查過程中可能出現的問題。而 AIM 工具的出現,就如同為檢測人員點亮了一盞明燈。它基于探頭參數、材料特性與模擬缺陷位置,能夠實時生成聲波覆蓋熱力圖,讓檢測人員提前預知檢測過程中的靈敏度盲區。

在對厚壁管道(≥100mm)與粗晶材料(如奧氏體鋼)進行檢測時,這個功能的優勢尤為明顯。以厚壁管道檢測為例,由于管道壁厚較大,傳統檢測方式容易出現檢測盲區,導致缺陷漏檢。而借助 AIM 工具,檢測人員可以提前 20% 的時間發現這些靈敏度盲區,及時調整掃查計劃,避免因掃查角度偏差而導致的檢測盲區。據實際應用反饋,在使用 AIM 工具后,厚壁管道與粗晶材料的掃查效率提升了 30% 以上,大大提高了檢測工作的效率和準確性,為工業生產節省了大量的時間和成本 。

二、核心優勢:讓檢測更高效、更精準

除了在技術上取得重大突破外,奧林巴斯 OmniScan X3 相控陣探傷儀還具備一系列令人矚目的核心優勢,這些優勢使其在眾多探傷儀中脫穎而出,成為工業無損檢測領域的優秀選手。

(一)缺陷探測能力全面升級

在工業生產中,一些特殊的缺陷類型往往難以被及時發現,給生產安全帶來了巨大的隱患。而奧林巴斯 OmniScan X3 相控陣探傷儀針對這些特殊缺陷,展現出了出色的探測能力。

以高溫氫致缺陷(HTHA)的早期檢測為例,這是石油化工等行業中常見且危險的問題。傳統的 PAUT 技術就像一個視力不太好的觀察者,很難在早期發現材料內部氫分子聚集的跡象。而 X3 通過相位相干成像(PCI)技術,就如同給這個觀察者戴上了一副超級眼鏡,將信噪比提升至 25dB,比傳統 PAUT 技術提前 500 小時發現材料內部氫分子聚集跡象。這意味著企業可以在問題還處于萌芽狀態時就采取措施,避免設備因嚴重的 HTHA 缺陷而發生故障,從而大大降低了生產事故的風險。

在復合材料檢測方面,OmniScan X3 同樣表現出色。復合材料由于其復雜的結構和特性,對探傷儀的缺陷識別能力提出了較高的要求。X3 的 128 元素孔徑 TFM 模式就像一個火眼金睛,對分層缺陷的識別率達 98%,遠超行業標準的 85%。在航空航天領域,復合材料被廣泛應用于飛機的機翼、機身等關鍵部件,其質量直接關系到飛行安全。使用 OmniScan X3 相控陣探傷儀對這些部件進行檢測,可以確保及時發現任何潛在的分層缺陷,為飛機的安全飛行提供有力保障。

(二)模塊化設計與靈活升級

對于企業來說,購買探傷儀不僅要考慮設備的性能,還要考慮成本和未來的擴展性。奧林巴斯 OmniScan X3 相控陣探傷儀充分考慮到了這一點,采用了模塊化設計,為用戶提供了極大的便利和靈活性。

它提供 16:64PR、16:128PR、32:128PR 三種型號,用戶可以根據自己當前的檢測需求和預算選擇合適的型號。如果用戶在后續的檢測工作中發現需要更多的功能,還可以通過脈沖發生器在線升級,從基礎款起步,逐步擴展至全功能型。這種靈活的升級方式就像搭積木一樣,用戶可以根據自己的需求隨時增加或更換模塊,而無需重新購買整臺設備,大大降低了硬件投資成本,經實際測算,成本降低了 40%。

此外,標配的 OmniScan MXU 5.13 軟件也是一個亮點。它就像一個萬能的翻譯器,兼容舊款 MX2 數據格式,使得歷史檢測方案遷移零障礙。企業在更換設備時,不用擔心之前的數據無法使用,也不用花費大量時間和精力重新制定檢測方案,真正實現了無縫過渡,極大地提高了工作效率。

(三)工業級耐用性與智能協作

在工業生產環境中,探傷儀需要具備出色的耐用性,才能適應各種惡劣的工作條件。同時,隨著科技的發展,智能協作功能也成為提高檢測效率和準確性的重要手段。

奧林巴斯 OmniScan X3 相控陣探傷儀在耐用性方面表現出色。它的 IP65 防塵防水機身就像一個堅固的鎧甲,能夠有效抵御灰塵和水的侵入,即使在灰塵漫天或大雨傾盆的環境中也能正常工作。而且,它還通過了 1.2 米跌落測試,就像一個頑強的戰士,即使不小心掉落也不會輕易損壞。此外,它能適應 - 20℃~50℃的寬溫環境,無論是在寒冷的北方冬季,還是炎熱的南方夏季,都能穩定運行,為工業檢測提供可靠的支持。

在智能協作方面,X3 內置 GPS 與無線適配器(可選),支持遠程協作系統(X3 RCS)。這就好比為探傷儀插上了一雙翅膀,讓它能夠跨越距離的限制。專家可以通過這個系統實時接管設備進行參數調校,就像親臨現場一樣。在異地發生故障時,也能快速響應,將診斷響應時間縮短至 15 分鐘。比如在石油管道的巡檢中,當現場檢測人員遇到問題時,可以通過 X3 RCS 系統迅速聯系專家,專家可以遠程查看設備數據、調整參數,指導現場人員解決問題,大大提高了故障處理的效率,減少了因設備故障而導致的生產停滯時間 。

三、多元場景適配:全行業檢測解決方案

(一)焊縫檢測:從薄壁到厚壁的全范圍覆蓋

焊縫作為工業結構連接的關鍵部位,其質量直接關系到整個結構的穩定性和安全性。奧林巴斯 OmniScan X3 相控陣探傷儀憑借其強大的功能,能夠滿足從薄壁到厚壁焊縫的全范圍檢測需求。

在風電塔筒環縫檢測中,OmniScan X3 的合并 B 掃描功能發揮了巨大的優勢。傳統的焊縫檢測方式需要檢測人員逐個查看 B 掃描圖像,不僅效率低下,而且容易出現漏檢的情況。而 OmniScan X3 的合并 B 掃描功能就像一個高效的篩子,能夠將多個 B 掃描圖像合并在一起進行分析,使缺陷篩查效率提升 50%。配合 TOFD 標準套件,它對未熔合缺陷的定量誤差小于 0.5mm,為風電塔筒的質量提供了可靠的保障。

對于核電主管道窄間隙焊縫這種對檢測精度要求較高的應用場景,OmniScan X3 同樣表現出色。其 32:128PR 型號通過 128 元素孔徑實現了 100mm 深度的高分辨率成像,能夠清晰地顯示焊縫內部的微小缺陷。而且,它還能滿足 ASME BPVC Section V 嚴苛檢測要求,確保核電主管道的安全運行,為核電站的穩定發電保駕護航。

(二)腐蝕監測與復合材料評估

在石化、航空航天等行業,腐蝕監測和復合材料評估是確保設備安全運行和產品質量的重要環節。奧林巴斯 OmniScan X3 相控陣探傷儀在這兩個領域也展現出了出色的性能。

在石化裝置中,高溫管線(如加氫反應器)長期處于高溫、高壓和腐蝕性介質的環境中,容易發生腐蝕。一旦腐蝕問題得不到及時發現和處理,就可能引發嚴重的安全事故。OmniScan X3 的 AIM 工具就像一個提前預警的偵察兵,能夠根據歷史檢測數據和設備運行狀況,提前標注腐蝕敏感區域。這樣一來,檢測人員在進行掃查時就可以有針對性地進行檢測,使掃查路徑規劃時間減少 40%,大大提高了檢測效率。

在碳纖維復合材料檢測中,OmniScan X3 的 800% 波幅動態范圍是其一大亮點。碳纖維復合材料由于其獨特的結構和性能,對探傷儀的波幅動態范圍要求較高。傳統探傷儀在檢測碳纖維復合材料時,容易出現信號飽和的情況,導致一些微小缺陷無法被檢測出來。而 OmniScan X3 的 800% 波幅動態范圍就像一個能夠容納各種信號的大容器,避免了信號飽和的問題,能夠準確識別 0.3mm 以下分層缺陷。這對于航空航天構件的全生命周期檢測來說至關重要,能夠確保飛機等航空航天設備在服役期間的安全性和可靠性 。

(三)高溫高壓設備早期預警

煤化工氣化爐等高溫高壓設備在工業生產中扮演著重要的角色,但它們也面臨著高溫氫致開裂(HTHA)等缺陷的威脅。這些缺陷在早期往往很難被發現,一旦發展到嚴重程度,就可能導致設備爆炸等重大事故。

奧林巴斯 OmniScan X3 相控陣探傷儀的實時 TFM 成像功能為高溫高壓設備的早期預警提供了有力的支持。它就像一個能夠透視設備內部的 X 光機,可分辨 1mm 以下的微裂紋,比傳統超聲檢測提前 3 個檢測周期發現缺陷。這意味著企業可以在設備出現嚴重問題之前及時采取措施,進行維修或更換,避免了因設備故障而導致的生產停滯和安全事故。

此外,OmniScan X3 還配合機載快速校準功能,多組校準僅需 3 分鐘。在役檢測時,快速校準功能可以大大縮短檢測前的準備時間,使檢測效率提升 60%。這對于需要頻繁進行檢測的高溫高壓設備來說,能夠在不影響生產的前提下,及時發現潛在的安全隱患,保障設備的安全運行 。

四、選型指南:精準匹配檢測需求

面對不同的檢測場景和需求,選擇一款合適的探傷儀至關重要。奧林巴斯 OmniScan X3 相控陣探傷儀提供了多種型號,以滿足用戶在不同應用中的需求。下面為大家詳細介紹各型號的特點及適用場景,幫助大家做出精準的選型決策 。

(一)入門款 16:64PR:基礎檢測性價比之選

對于一些中小企業來說,日常檢測任務主要集中在常規焊縫篩查與薄板(<50mm)檢測。入門款 16:64PR 型號的 OmniScan X3 相控陣探傷儀就是一個非常不錯的選擇,它就像一個經濟實惠且實用的小助手。這款儀器支持 2 個 PA/TFM 組與 1 個 TOFD 通道,能夠滿足基礎的檢測需求。標配的 93Wh 鋰電池續航長達 8 小時,即使在一整天的檢測工作中,也不用擔心電量不足的問題。在價格方面,它相對較為親民,對于預算有限但又需要進行基礎檢測的企業來說,是性價比較高的選擇。

(二)進階款 16:128PR:復雜結構件檢測

如果您的檢測工作涉及到核電管道、航空航天部件等復雜曲面的檢測,那么進階款 16:128PR 型號將是您的得力助手。這款儀器升級到了 128 元素孔徑 TFM,就像給探傷儀換上了一雙更銳利的眼睛,能夠更清晰地檢測到復雜結構件中的缺陷。它新增了雙晶線陣探頭支持,使得檢測更加靈活和精準。在缺陷定位精度方面,更是提升至 0.1mm 級,能夠準確地確定缺陷的位置和大小。在航空航天部件檢測中,對精度的要求較高,16:128PR 型號憑借其出色的性能,能夠滿足這一嚴格要求,確保航空航天部件的質量和安全 。

(三)旗艦款 32:128PR:全功能工業檢測平臺

對于大型工程項目,如跨海橋梁、壓力容器集群等,需要一款功能強大的探傷儀來提供一站式檢測方案。旗艦款 32:128PR 型號的 OmniScan X3 相控陣探傷儀無疑是較好選擇,它就像一個全能的超級戰士。這款儀器支持 32 通道同步發射,實現了 4 倍速 TFM 數據采集,大大提高了檢測效率。配備的獨立 TOFD 菜單,讓操作更加便捷,能夠快速完成檢測任務。高級數據分析軟件 OmniPC 則為檢測結果的分析提供了強大的支持,能夠幫助檢測人員更深入地了解檢測數據,做出準確的判斷。在跨海橋梁的檢測中,需要對大量的焊縫和結構件進行檢測,32:128PR 型號憑借其強大的功能,能夠高效、準確地完成檢測任務,為跨海橋梁的安全提供可靠保障 。

五、用戶體驗:重新設計檢測全流程

(一)人機交互優化

在實際檢測工作中,檢測人員常常需要在各種復雜的環境下操作探傷儀,這就對探傷儀的人機交互設計提出了很高的要求。奧林巴斯 OmniScan X3 相控陣探傷儀在人機交互方面進行了精心優化,為檢測人員帶來了更加便捷、高效的操作體驗。

其電容式觸摸屏支持手套操作,這一設計充分考慮到了檢測人員在工作時可能需要佩戴手套的情況。無論是在寒冷的環境中,還是在需要接觸各種化學物質的工作場景下,檢測人員都可以直接帶著手套操作屏幕,無需摘下手套,大大提高了操作的便利性和安全性。就像在冬季的戶外管道檢測工作中,檢測人員戴著厚厚的防寒手套也能輕松地在 OmniScan X3 的屏幕上進行各種操作,不會因為寒冷而影響操作的準確性和效率 。

同時,OmniScan X3 的菜單層級簡化至 3 級以內,這使得操作變得更加簡單直觀。以往,傳統探傷儀的菜單層級復雜,檢測人員需要花費大量的時間和精力在繁瑣的菜單中尋找所需的功能,就像在一個龐大的迷宮中尋找出口一樣困難。而 OmniScan X3 相控陣探傷儀的簡單菜單設計,讓檢測人員能夠快速找到并執行所需的操作,大大提高了工作效率。新用戶在使用 OmniScan X3 時,也能迅速上手,其培訓時間相比傳統探傷儀縮短了 50%,能夠更快地投入到實際檢測工作中 。

此外,內置的掃查計劃模板庫也是一個非常實用的功能。這個模板庫涵蓋了 90% 以上的工業檢測場景,無論是常見的焊縫檢測,還是復雜的復合材料檢測,都能在模板庫中找到相應的模板。檢測人員只需要一鍵調用這些模板,就可以快速啟動檢測工作,無需再花費大量時間去手動設置各種參數。這就好比有一個經驗豐富的檢測專家在身邊,隨時為檢測人員提供適合的檢測方案,大大提高了檢測工作的效率和準確性 。

(二)數據管理與合規性

在工業檢測中,數據管理和合規性是非常重要的環節。奧林巴斯 OmniScan X3 相控陣探傷儀在這方面也表現出色,為用戶提供了全面的數據管理解決方案,確保檢測數據的安全、可靠和合規 。

它配備了 25GB 的大容量存儲,這意味著它可以支持連續 12 小時的掃查數據記錄。在一些大型的工業檢測項目中,如橋梁的全面檢測、大型壓力容器的定期檢測等,檢測工作往往需要持續很長時間,會產生大量的數據。OmniScan X3 的大容量存儲可以輕松地存儲這些數據,無需頻繁地進行數據導出,避免了因數據存儲不足而導致的數據丟失或檢測中斷的情況。

OmniScan X3 生成的 NDE 標準格式文件,能夠很好地兼容主流分析軟件,這為數據的后續分析和處理提供了極大的便利。同時,它也滿足 ISO 18563 等國際檢測標準的數據追溯要求。在一些對質量要求較高的行業,如航空航天、核電等,數據追溯是確保產品質量和安全的重要手段。OmniScan X3 相控陣探傷儀的這一特性,使得檢測數據可以被準確地追溯和查詢,為產品的質量控制和安全評估提供了有力的支持 。

配套的 OmniPC 軟件更是為數據管理和報告生成提供了強大的功能。它提供的缺陷自動標注功能,就像一個不知疲倦的數據分析師,能夠快速、準確地對檢測數據中的缺陷進行標注,大大減少了人工標注的工作量和誤差。在報告生成方面,OmniPC 軟件的效率也非常高,相比傳統的報告生成方式,報告生成時間縮短了 70%。這意味著檢測人員可以更快地獲得檢測報告,及時對檢測結果進行分析和處理,為工業生產節省了大量的時間 。

(三)售后服務體系

購買一臺探傷儀,不僅要關注其性能和功能,售后服務也是一個重要的考量因素。奧林巴斯 OmniScan X3 相控陣探傷儀擁有完善的售后服務體系,為用戶提供全面的支持和保障 。

它在全球擁有 200 + 服務網點,這些網點分布廣泛,無論用戶身處何地,都能享受到便捷的售后服務。而且,這些服務網點提供 7×24 小時的響應,確保用戶在遇到問題時能夠及時得到解決。就像在深夜,某工廠的探傷儀突然出現故障,影響了生產進度。用戶只需聯系售后,就能迅速聯系到專業的技術人員,技術人員會在第一時間為用戶提供遠程指導或安排現場維修,大大減少了設備停機時間,保障了生產的順利進行 。

OmniScan X3 標配 3 年質保與軟件終身升級,這體現了奧林巴斯對產品質量的自信和對用戶的負責態度。在質保期內,如果設備出現質量問題,用戶可以享受免費的維修或更換服務。而軟件終身升級則確保了用戶能夠始終使用到最新、先進的軟件功能,隨著技術的不斷發展和更新,探傷儀的性能也能不斷提升,為用戶提供更好的檢測體驗 。

在硬件設計上,OmniScan X3 相控陣探傷儀的關鍵部件,如探頭接口,采用了冗余設計。這種設計就像給關鍵部件上了雙保險,即使一個部件出現故障,另一個部件也能繼續工作,保證設備的正常運行。其平均故障間隔時間(MTBF)超過 10,000 小時,比行業平均水平低 30%,這意味著設備的可靠性更高,維修次數更少,為用戶節省了大量的維修成本和時間成本 。

作為奧林巴斯工業檢測家族的集大成者,OmniScan X3 不僅是一臺設備,更是融合先進技術與行業經驗的智能檢測平臺。從微米級缺陷捕捉到全流程效率優化,它正在重新定義相控陣探傷的價值邊界 —— 讓每一次檢測,都成為工業安全的可靠保障。

熱門搜索:

PHSJ-6L上海雷磁實驗室pH計

日本圖技GL240圖技GL240存儲記錄儀/數據采集記錄器

GL840-M/GL840WV圖技GL840存儲記錄儀/數據采集儀

GL980記錄儀GL980多通道數據采集儀

CA762測試儀CA762低電壓測試儀

日本圖技GL260A圖技GL260A存儲記錄儀/數據采集記錄器

替代原GL900-4日本圖技GL2000存儲記錄儀/數據采集器

DAQ-9600固緯數據采集記錄器 /存儲記錄儀

CA1821接觸式溫度計

OM-CP-OCTPRO記錄儀歐米茄OM-CP-OCTPRO 存儲記錄儀

KT 50Sauermann索爾曼迷你型電子記錄儀

MFG-2130M任意波形信號發生器

FERRITE-CHECK 140李斯特(List-Magnetik)鐵素體含量檢測儀

C.A 8331法國C.A 三相電能質量分析儀

LUYOR-906美國路陽手持便攜式LED頻閃儀

Si-RM13法國索爾曼/凱茂智能型無線冷媒歧管儀表組

熱門搜索:

PHSJ-6L上海雷磁實驗室pH計

日本圖技GL240圖技GL240存儲記錄儀/數據采集記錄器

GL840-M/GL840WV圖技GL840存儲記錄儀/數據采集儀

GL980記錄儀GL980多通道數據采集儀

CA762測試儀CA762低電壓測試儀

日本圖技GL260A圖技GL260A存儲記錄儀/數據采集記錄器

替代原GL900-4日本圖技GL2000存儲記錄儀/數據采集器

DAQ-9600固緯數據采集記錄器 /存儲記錄儀

CA1821接觸式溫度計

OM-CP-OCTPRO記錄儀歐米茄OM-CP-OCTPRO 存儲記錄儀

KT 50Sauermann索爾曼迷你型電子記錄儀

MFG-2130M任意波形信號發生器

FERRITE-CHECK 140李斯特(List-Magnetik)鐵素體含量檢測儀

C.A 8331法國C.A 三相電能質量分析儀

LUYOR-906美國路陽手持便攜式LED頻閃儀

Si-RM13法國索爾曼/凱茂智能型無線冷媒歧管儀表組

更新時間:2025-09-19

更新時間:2025-09-19 點擊次數:266

點擊次數:266